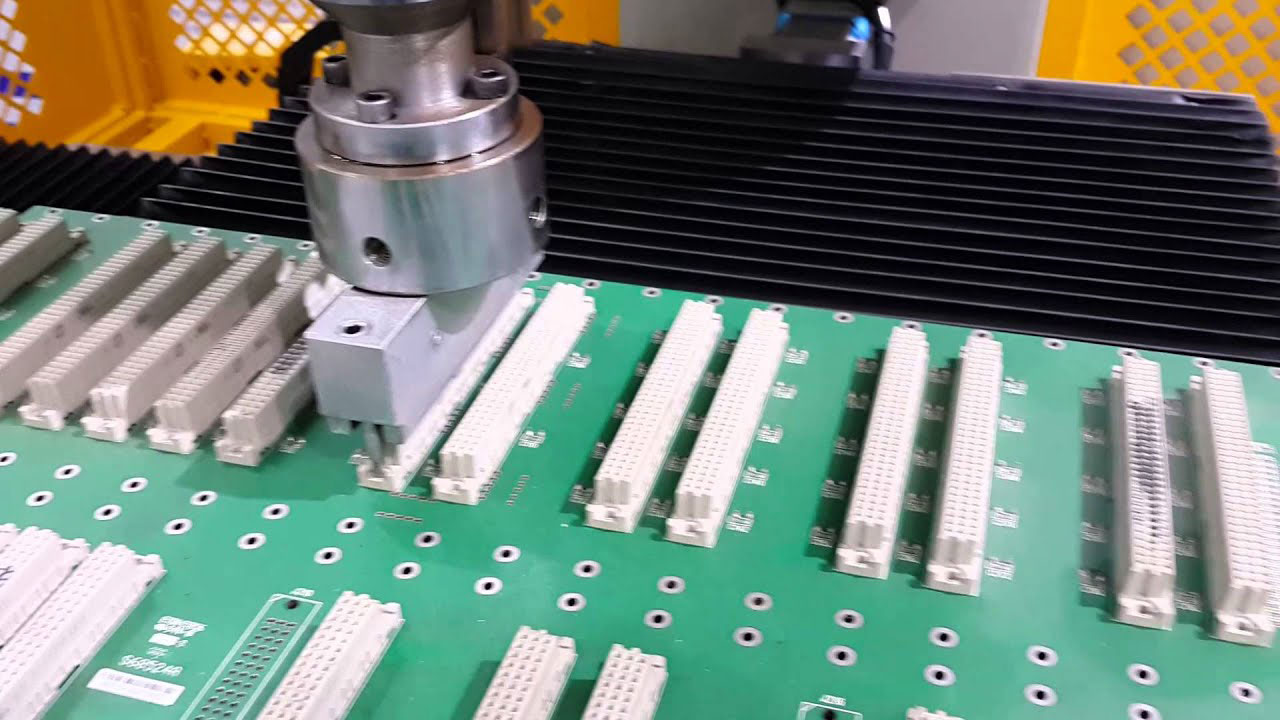

Монтаж элементов по технологии Press-Fit

Технология Press-Fit достаточно проста в реализации и требует минимального количества оснастки. Суть монтажа по технологии Press-Fit – запрессовка соединителя в посадочное отверстие.

Важно, чтобы сила удержания контакта и сила запрессовки были пропорциональны. Поэтому изделие проектируется. Ручное оборудование для монтажа элементов по технологии Press-Fit нуждается в предварительной настройке, а автоматическое – в грамотном программировании. Это позволяет предотвратить разрыв отверстия платы, исключить ошибки и брак.

В России больше распространены паяные соединения, но технология Press-Fit, благодаря неоспоримым преимуществам, – одна из самых перспективных для работы с печатными платами.

Необходимые компоненты

Для создания соединений по технологии Press-Fit, помимо пресса, необходима заготовка с подготовленными отверстиями и контактный штырь.

Контактный штырь

Контактный штырь – это запрессовываемый элемент, который можно разделить на четыре части:

- элемент для стыковки с контактным соединением, принимающий на себя давление пресса;

- запрессовываемый элемент контакта, который в результате постепенного вхождения фиксируется в отверстии;

- заходная часть штыря, проникающая в отверстие перед запрессовываемой;

- хвостовик – элемент под монтаж (не обязательный).

Наиболее значима запрессовываемая часть, которая по длине должна совпадать с толщиной заготовки. Запрессовываемые элементы контактов могут иметь разную форму, в соответствии с техническими требованиями к изделиям.

Металлизированное отверстие платы

Отверстие печатной платы под запрессовку имеет два слоя покрытия:

- медное покрытие;

- олово-свинцовое покрытие (распространено также покрытие иммерсионным золотом с подслоем никеля)

Олово-свинцовое покрытие не всегда наносится на внутренние стенки отверстия платы, поскольку только медного покрытия достаточно. Но олово-свинцовое покрытие выполняет функцию металлорезиста при травлении платы, а при запрессовке – смазки.

Для запрессовки необходимо, чтобы диаметр входного отверстия был меньше диаметра соединителя. Поэтому толщина металлического слоя под запрессовку больше. Однако допуски на этот параметр гораздо более строгие, чем при обычной пайке. При избыточной толщине внутренней металлизации есть риск выдавливания ее микрочастиц из отверстия и замыкания.

Технологический процесс

Монтаж соединительных элементов по технологии Press-Fit начинается с контроля комплектации соединителей и их соответствия спецификации. Любые погрешности соединителей провоцируют разрывы отверстия!

Подготовка оборудования и изделий

Важно обеспечить точное совмещение всех элементов. Перед опрессовкой соединений подготавливается пресс:

- пуансон устанавливается на шток;

- подплатная матрица устанавливается на раму пресса;

- технологический штырь устанавливается на технологическую плату;

- печатная плата крепится на направляющие пресса;

- шток пресса опускается для создания пробного соединения.

После пробного соединения и контроля его качества в пресс помещается уже не технологическая плата – осуществляется опрессовка в соответствии с чертежом. При установке новой платы каждый раз важно контролировать качество соединения, чтобы не пришлось отбраковывать изделия.

После запрессовки изделие отправляется на участок визуального контроля, где проходит проверку стереоувеличителем, а затем – на участок рентгеновского контроля для окончательной проверки плотности соединений.

Процесс запрессовки

Во время опускания штока на контактный штырь оказывается давление. В отверстие штырь заходит в следующем порядке:

- Заходная часть постепенно проникает в верхний слой металлического покрытия отверстия. Формируется зона электрического контакта в результате взаимного сопротивления запрессовываемого элемента и стенок отверстия.

- Запрессовываемая часть в процессе вхождения деформируется и принимает форму отверстия, не повредив его.

Благодаря постепенному и равномерному возрастанию давления на стенки отверстия в области контакта образуется соединение холодной сварки. Штырь надежно заклинивается в отверстии.