- О компании

- Разработка

- Проектирование новых изделий

- Импортозамещение, модернизация проектов

- Тестирование изделий

- Реализованные проекты

- Знания, принципы и технологии

- Локализация производства электроники

- Как мы работаем?

- Производство

- Изготовление электронных модулей

- Производство печатных плат

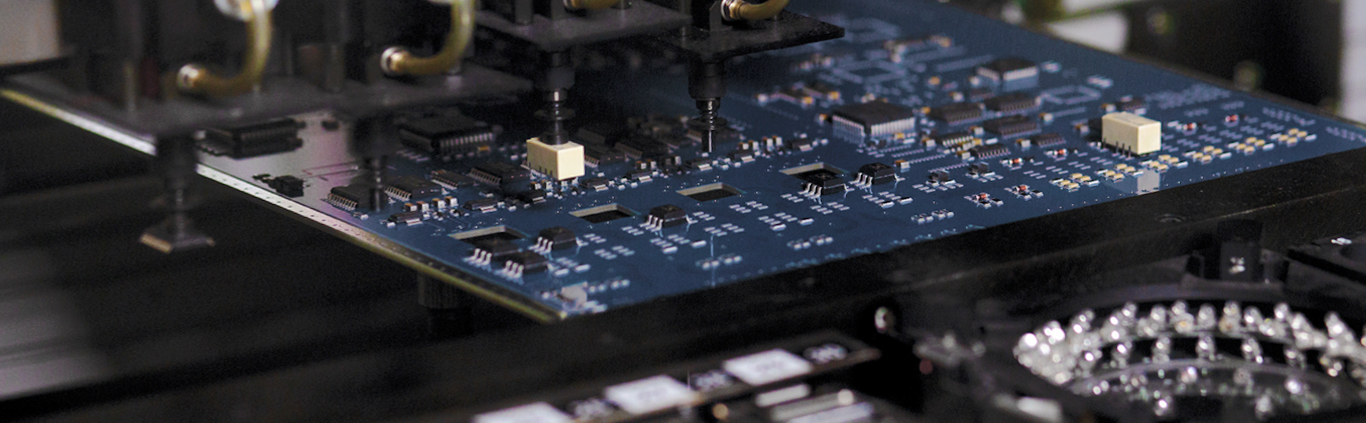

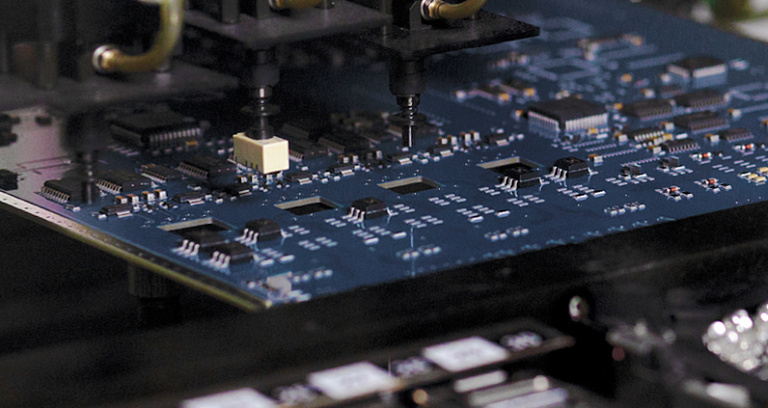

- Монтаж печатных плат

- Сборка приборов

- Контроль качества

- Производственные мощности

- Реализованные проекты

- ОЕМ оборудование

- Как мы работаем?

- Отрасли

- Сельское хозяйство

- Добыча полезных ископаемых

- Автоматизация промышленного производства

- Строительство и ЖКХ

- Телекоммуникации, связь и ИТ-инфраструктура

- Железнодорожный транспорт, метрополитен

- Судовое оборудование, Инфраструктура

- Цифровизация (IOT)

- Медицинская техника

- Автотранспорт, логистика, транспортная инфраструктура

- Контакты

- О компании

- Разработка

- Проектирование новых изделий

- Импортозамещение, модернизация проектов

- Тестирование изделий

- Реализованные проекты

- Знания, принципы и технологии

- Локализация производства электроники

- Как мы работаем?

- Производство

- Изготовление электронных модулей

- Производство печатных плат

- Монтаж печатных плат

- Сборка приборов

- Контроль качества

- Производственные мощности

- Реализованные проекты

- ОЕМ оборудование

- Как мы работаем?

- Отрасли

- Сельское хозяйство

- Добыча полезных ископаемых

- Автоматизация промышленного производства

- Строительство и ЖКХ

- Телекоммуникации, связь и ИТ-инфраструктура

- Железнодорожный транспорт, метрополитен

- Судовое оборудование, Инфраструктура

- Цифровизация (IOT)

- Медицинская техника

- Автотранспорт, логистика, транспортная инфраструктура

- Контакты

- Главная >

- Производство >

- Монтаж печатных плат

Монтаж печатных плат

Монтаж печатных плат- Главная >

- Производство >

- Монтаж печатных плат

Преимущества контрактной сборки и монтажа электронных компонентов на печатные платы

Монтаж элементов на печатную плату — технологический процесс сборки электронных компонентов на диэлектрическом основании. На поверхность печатной платы нанесена схема расположения изолирующих и проводящих деталей: конденсаторов, резисторов, индикаторов. Просверлены отверстия для сквозного монтажа чип-компонентов (ЭРЭ) и установки модуля в корпусе прибора.

Набор составляющих частей зависит от назначения печатной платы и готового устройства. Перед монтажом компонентов на плату поверхность подготавливают (наносят пасту или клей), просверливают пазы. Чтобы механически осуществить монтаж элементов на плату, используют точечную сварку. Завершающий этап производства — диэлектрик отмывают от остатков реагента (флюса) и наносят защитный лак.

Когда сборка печатных плат завершена, модуль отправляют на испытания и проверку. Вместе с «железом» потребитель получает программы для работы печатной платы.

Нормативная база

В системе стандартизации используют понятие базового модуля. Это печатный узел, дополненный ЭРЭ, крепежом, компонентами для соединения и фиксации. Комплект обозначают ЭМ1. Из конструктивно законченных сборочных единиц монтируют готовые электронные устройства.

Норматив на монтаж печатных плат — ГОСТ Р МЭК 61192-1-2010. Согласно документу, заказчик ответственен за выбор класса качества. Параметр указывают в заявке.

В зависимости от назначения электронной техники, различают три группы:

- Класс С: приборы ответственного назначения. Отличие от групп В и А — обязательное выполнение требований о надежности и долговечности работы. Заказчик имеет право выставлять жесткие требования к условиям эксплуатации. Вне зависимости от времени включения, печатный узел должен работать без отказов. Изделия устанавливают в блоки управления процессами. Применение — медицина (системы жизнеобеспечения), транспорт, вредные производства.

- Класс В: специализированная аппаратура. В группу входит коммуникационные устройства, сложная электроника и вычислительная техника.

После сборки контролируют сбои в работе блока, качество пайки деталей в печатной плате. Полное соответствие требованиям к желательно, но не обязательно. Потребитель и подрядчик договариваются о допустимых отклонениях.

Стандарт обязывает заказчика информировать о характере действия внешней среды на блок. Идеальный вариант — печатная плата безотказно работает при возникновении неблагоприятных факторов.

- Класс А — электронные устройства общего назначения: периферия, ПК, модули и блоки, которые входят в состав типовых комплексов.

Требования к геометрии изделий содержит стандарт МЭК № 61188-1-1. В нормативе перечислены размеры, классы точности, отклонения.

Качество монтажа плат

Для оценки работоспособности изделий используют критерий соответствия состоянию. Предварительно подрядчик согласовывает с заказчиком пооперационные критерии качества и на выходе. Если потребитель не уточняет параметры, производитель руководствуется требованиями стандарта. Документ выделяет три группы: «годно», допустимое отклонение и брак.

Первый критерий — заданное состояние: качественная компоновка сочетается с безупречной работой. Эталонный режим — цель всех технологических операций, связанных со сборкой печатных узлов. В сопроводительных документах ставят штамп «годно».

Второй вариант — продукция в статусе «допустимое состояние». Показатель качества: работа электронного устройства соответствует погрешностям, которые установил заказчик для монтажа и сборки плат. У изделий в «допустимом состоянии» измеряемые характеристики могут находиться у границ параметров. Блок без доработки отправляют заказчику или передают на следующую операцию.

Изредка при серийном запуске продукции наблюдается тенденция увеличения отказов. Стандарт рекомендует исследовать причины и проанализировать обстоятельства возникновения сбоев:

- после монтажа или пайки электронных компонентов;

- при сборке аппаратуры из модулей;

- за пределами управления технологическим циклом.

В случае частого повторения сбоев разработчики ГОСТ рекомендуют пересмотреть критерии качества процессов, в том числе, для категории «годно».

Третья категория — недопустимое состояние: электронный модуль выходит за пределы погрешностей, установленных заказчиком. После проверки блок отправляют в брак или на доработку. В документации делают отметку «недопустимое состояние» или «не годно».

Увеличение брака — повод для принятия экстренных мер, связанных с пересмотром критериев качества или технологического цикла.

Решение о приемке, отбраковке, доработке или утилизации изделия принимают на основании документов:

- контракта;

- утвержденной документации;

- согласованных технических требований.

Полный список допустимых дефектов и критериев отнесения изделий к браку содержат стандарты международной электротехнической комиссии: № 61191-1, № 61191-2, № 61191-3.

Монтаж печатных плат в условиях серийного производства и на выезде

Проектирование печатного узла решает комплекс задач. К конструкционной части относят схему размещения компонентов (по сетке), способы фиксации, расположение отверстий, размер технологических полей.

Когда разрабатывают модуль, затрагивают технические вопросы:

- минимизация слоев;

- трассировка проводников;

- расчет параметров линий связи и паразитных наводок;

- теплоотвод и климатические условия работы.

Технолог решает вопрос о способах монтажа и сборки плат для решения задач.

Нормативные документы предусматривают соблюдение стандартного или особого режима. Для большинства операций подходит температура окружающей среды: 18-30 °C. Относительная влажность — менее 70%. Когда на поверхность наносят паяльную пасту и флюс, норматив рекомендует сузить диапазон.

Если электронный блок находится в среде, где относительная влажность менее 30%, соблюдают меры по предотвращению возникновения электростатических разрядов. Чтобы защитить чувствительные к ЭСР компоненты и оборудование, используют специальные программы. Требования перечислены в документах МЭК: № 61340-5-1 и № 61340-5-2.

Условия получения качественных печатных плат

Технология монтажа печатных плат предусматривает наличие хорошо освещенного рабочего места монтажника радиоэлектронной аппаратуры и контролера. Стандарт устанавливает значение — 1000 лм/м2. Дополнительные требования:

- чистота в помещениях;

- соблюдение графиков проведения ТО, записи в журнале учета;

- обеспечение условий, когда внешние факторы не влияют на процесс.

Последнее требование относится к работе в полевых условиях.

Преимущество контрактной сборки печатных плат — разработка проекта (ТЗ, чертежей, трафаретов), сборка конструкции и нанесение защитного покрытия, пооперационный контроль и на выходе, проведение испытаний в реальных условиях, упаковка. Дополнительные услуги — ремонт, ТО. Клиент экономит средства на закупке оборудования, организации производства, зарплате квалифицированного персонала.

Виды монтажа печатных плат

В стандарте перечислены пять схем построения технологического процесса. Методы отличаются конструкцией печатного узла, продолжительностью процесса, трудоемкостью (количеством переходов).

Скорость достижения результата зависит от факторов:

- конструкции: ОПП, ДПП, МПП;

- уровня механизации: ручной труд или использование устройств, в том числе, автоматизированных линий и станков с ЧПУ;

- габаритов ПП и сложности схемы;

- точности (ГОСТ 23751-86 определяет пять классов, в зависимости от плотности рисунка);

- количества одновременно обрабатываемых заготовок (если конструкция позволяет, в серийном производстве применяют групповой метод).

Наиболее распространенный метод соединения компонентов и основания — поверхностный монтаж. Условное обозначение — ПМ, за рубежом — SMD. Контактные части деталей припаивают к нижней или верхней стороне основания. На печатной плате просверливают только монтажные отверстия.

Преимущество технологии ПМ:

- возможность автоматизации и получения изделий высокого качества;

- плотная компоновка: ОПП и ДПП;

- скорость: возможность установки компонентов THR и SMD за один рабочий ход.

При сквозном монтаже печатных плат токонесущие провода пропускают через отверстия. Кроме перечисленных качеств, THR отличает стабильность механического соединения компонентов.

Последовательность процесса:

- на подложке сверлят пазы;

- используя трафарет, в отверстия нагнетают паяльную пасту;

- компоненты располагают на поверхности;

- контактные части проводников вдавливают в пазы.

Часто используют комбинированные методы монтажа.

Последний этап изготовления печатной платы — нанесение покрытия: меди, никеля, сплава Розе и олова со свинцом. Слой предотвращает замыкание тока от навесных элементов (ИЭТ), защищает проводники и основание от реагента (припоя), препятствует коррозии металла.

Монтаж компонентов на плату

Конструктивное исполнение изделия: ОПП, ДПП, МПП, ГПП. У односторонних плат простая конструкция и низкие затраты на производство. Для ОПП металлизацию поверхности не делают. Если в технологической карте указано, на монтажные отверстия наносят покрытия.

Основанием служит рельефный литой композит или слоистый прессованный пластик. Изделия используют в бытовой аппаратуре, устройствах связи, блоках питания. Конструкций на литой подложке обладают стойкостью к нагреву.

У печатных узлов второго типа компоненты расположены с двух сторон. Способ фиксации ДПП: контакты (осевые или штыревые выводы) деталей закрепляют в монтажных отверстиях. Проводящий рисунок нанесен на металлическую поверхность или диэлектрик.

ДПП отличается высокой плотностью трассировки и компоновки элементов на печатной плате. Электронные модули применяют при сборке РЭА, систем автоматического управления и регулировки, измерительных приборов. ДПП на металлическом основании применяют в сильноточной аппаратуре. Электронный модуль хорошо отводит тепло.

Третий способ — объемный монтаж печатных плат. Назначение изделия — для радиоэлектронной аппаратуры повышенной надежности.

Печатная плата состоит из двух, трех и более оснований. На каждый слой нанесен проводящий рисунок, установлены компоненты. Цельная конструкция образуется за счет клеевых прокладок. Слои попарно спрессованы. Чтобы электроны перетекали из одного на другой слой, применяют специальные объемные детали, печатные изделия, химико-гальваническую металлизацию.

Преимущества МПП по сравнению с ДПП и ОПП:

- повышенная надежность работы;

- высокая плотность монтажа;

- улучшенная компоновка печатных плат;

- компактность;

- устойчивость к механическим нагрузкам и неблагоприятным погодным факторам.

Недостаток конструкции — низкая ремонтопригодность, большая трудоемкость и стоимость производства.

Менее востребованы печатные узлы на гибком основании (ГПП). Толщина подложки: 0,1-0,5 мм. Конструктивное исполнение аналогично ОПП или ДПП. Блоки устанавливают в электронном оборудовании, которое подвергается вибрациям или изгибам.

Многослойный вариант ГПП — ГПК. Изделие применяют для замены круглых жгутов и кабелей.

Подготовка печатных плат к монтажу в условиях серийного производства

Последовательность операций зависит от выбора технологии. Процесс поверхностной пайки включает размещение компонентов на расстоянии 1 мм от края. Минимальный зазор между деталями 0,2 мм. Чем меньше свободное пространство, тем сложнее компоновать и ремонтировать печатный узел. Схему расположения проводников разрабатывают в формате PROTEL 99SE, CAM350, ODB, PROTEL DXP, Gerber.

При подготовке к запуску партии в работу проверяют расположения переходных отверстий. Недопустимо размещать пазы рядом с объемными компонентами. Нельзя располагать детали на контактных площадках. Выдерживают технологические поля (если есть).

Монтаж микросхем на плату

Микросхемы с малым шагом вывода разделяют маской. Чтобы предотвратить КЗ, используют технологии:

- соединения узким проводником;

- термические барьеры, которые ограждают компоненты от «земли» и полигонов питания.

Подготовка предусматривает нанесение реперных точек (не меньше трех) и равномерное размещение полигонов (с обеих сторон).

Если процесс автоматизирован, печатные узлы объединяют в мультизаготовку.

Пять типов компоновок

Согласно стандарту, первый конструктивный формат — ОПП+ПМ. Технология соединения — оплавлением. В сборке участвуют компоненты для поверхностного монтажа. Цикл состоит из трех операций: нанесение пасты, установка деталей, пайка.

Второй конструктивный формат — сочетание ОПП и пайка погружением. Технологический процесс включает операции:

- нанесение клея;

- монтаж компонентов на плату;

- отверждение клея;

- переворачивание печатного узла;

- пайка волной припоя.

Третий конструктивный формат — ДПП и комбинированный метод соединения деталей. Начало процесса — нанесения паяльной пасты. В технологический цикл входят, как минимум, десять операций, в том числе оплавление, погружение, волновой метод.

Четвертый конструктивный формат отличается от третьего варианта сочетанием технологий. По стандарту, цикл состоит из восьми базовых операций. Тип печатного узла — ДПП. Для фиксации компонентов используют пайку плавлением и ручной метод.

Пятая схема — ДПП, применяют комбинированный способ соединения деталей. Технологический цикл включает 11 операций. Особенность конструкции — использование только одного метода пайки — волной припоя. Операцию несколько раз повторяют:

- после переворота печатного узла;

- после затвердевания припоя и клея.

Стоимость монтажа печатных плат

Цена услуги складывается из суммы закупки комплектующих частей, выбора подложки, сложности схемы и технологии. На стоимость влияет требования клиента и производственные затраты конкретной организации, связанные с уровнем оснащенности оборудованием.

Качество печатного блока зависит от материала, толщины (0,2-3,0 мм) и покрытия. Для производства печатных узлов используют основания:

- органические диэлектрики: текстолит, гетинакс, стеклотекстолит;

- керамика;

- металл: инваровые листы, алюминий, сталь с покрытием.

Стоимость органического диэлектрика ниже остальных вариантов. Преимущество керамики — улучшенный теплоотвод, уплотненная компоновка. Самые популярные материалы: FR-1, FR-4, CEM-3, FR-1, CEM-1. Металлические конструкции обладают повышенной прочностью.

От чего зависит цена монтажа печатных плат

- Основание подвергают травлению или электрохимическому осаждению. Применяют комбинированные способы.

- Трудоемкость процесса определяется методом соединения слоев и компонентов. На производстве используют пистоны и металлизированные покрытия.

- Чтобы получить рисунок, применяют технологии: обработки фольгированных диэлектрических материалов или нанесения токопроводящих слоев (для гибридных схем).

- При подсчете трудоемкости учитывают дополнительные операции: покрытие лаком, подрезка, разбор мультизаготовок.

Сложность печатного узла определяется плотностью элементов на единице площади: межстрочным интервалом, количеством мест сверления и пайки, конструкцией: ОПП, ДПП, МПП.

Компании «АТБ Электроника» предоставляет полный пакет услуг:

- изготовление электронных блоков;

- сборку типовых приборов «под ключ», опыт — 10 лет;

- разработку оригинального производственного оборудования: одноплатных компьютеров на базе процессоров Эльбрус, Intel Atom, Байкал; ОЕМ-оборудрования и приборов: датчиков, модулей, модемов.

Чтобы заказать монтаж печатных плат любой сложности, позвоните по телефону 8 (800) 500-53-70 или заполните заявку ниже.

- Разработка

- Разработка